Firma PROMOT dostarcza kompleksowa wyposażenia pieców próżniowych, w tym izolacje grafitowe

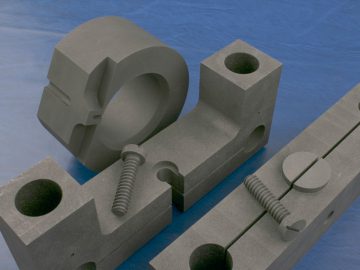

1. Elementy grzejne – grafitowe grzałki oporowe, meandry grzejne, mostki, uchwyty mocujące, elementy konstrukcyjne. Elementy grzejne mogą zostać obrobione w celu uzyskania dokładnej rezystancji określonej przez Klienta. W ten sposób można wpływać na rozpływ prądów, dążąc do równomiernego rozkładu temperatury w piecu, jak również rozkład ten można dowolnie modyfikować. W ofercie posiadamy również elementy molibdenowe.

2. Płyty grafitowe typu „rigid” – różne gatunki stanowiące kombinacje usztywnionego filcu grafitowego, płyty CFC i foli grafitowej, zapewniają odporność temperaturową do 2200°C, niską gęstość materiału przyśpieszającą nagrzewanie i chłodzenie pieca, zastosowanie płyty CFC (jednostronnie lub obustronnie) zwiększa sztywność i wytrzymałość mechaniczną.

Maksymalne dostępne wymiary płyt typu „rigid”:

– 300 x 1200 x 1600 mm

3. Filc grafitowy (soft graphite insulation) – wytwarzany w procesie nawęglania i grafityzacji włókien naturalnych i sztucznych, wyróżniający się odporności temperaturową do 2200°C. Dzięki wysokiej elastyczności, możliwe jest wyginanie lub zaokrąglanie w celu dopasowania do średnicy cylindrycznego wnętrza pieca.

Maksymalne dostępne wymiary filcu grafitowego w rolkach:

– 5 x 1200 x 24000 mm

– 10 x 1200 x 24000 mm

– na zamówienie dostępne również filce o grubości od 3 do 13 mm

4. Folia grafitowa – wytwarzana na bazie grafitu naturalnego, poddawanego ekspandowaniu i prasowaniu. Stosowana jest jako osłona radiacyjna w piecach próżniowych, której zadaniem jest odbijanie promieniowania cieplnego. Folia jest odporna na temperatury do 3000°C. Grubość folii od 1,5 do 3,0 mm.

Maksymalne dostępne wymiary folii w rolkach:

– 1,5 x 1500 x 50000 mm

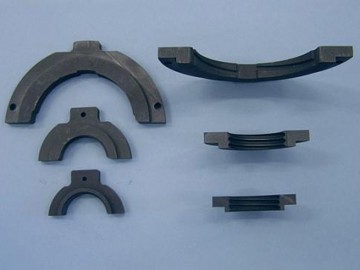

5. Płyty CFC (C/C, CFRC) – tworzywo stanowiące kompozycję włókien węglowych. Łączą wysoką odporność temperaturową wraz z wyjątkowo wysoką wytrzymałością mechaniczną. Stosowane są często jako osłony izolacji grafitowych przed uszkodzeniami mechanicznymi. Dostarczane są również w postaci kątowników i ceowników, jako osłony krawędzi płyt izolacyjnych.

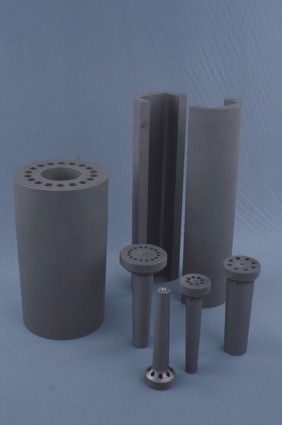

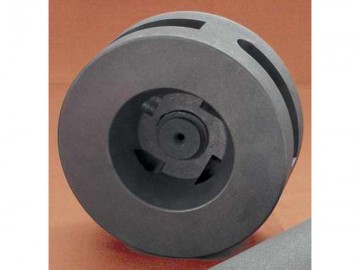

6. Elementy konstrukcyjne CFC – rodzaj tworzywa CFC o wyższej gęstości i odporności mechanicznej w stosunku do płyt CFC. Surowiec do produkcji śrub, nakrętek, podkładek, uchwytów, rusztów, wałków, łopatek wentylatorów cyrkulacyjnych. Stosowane są w miejsce części grafitowych, jeśli są zbyt mało wytrzymałe lub molibdenowych, które są zbyt ciężkie lub ulegają deformacji.

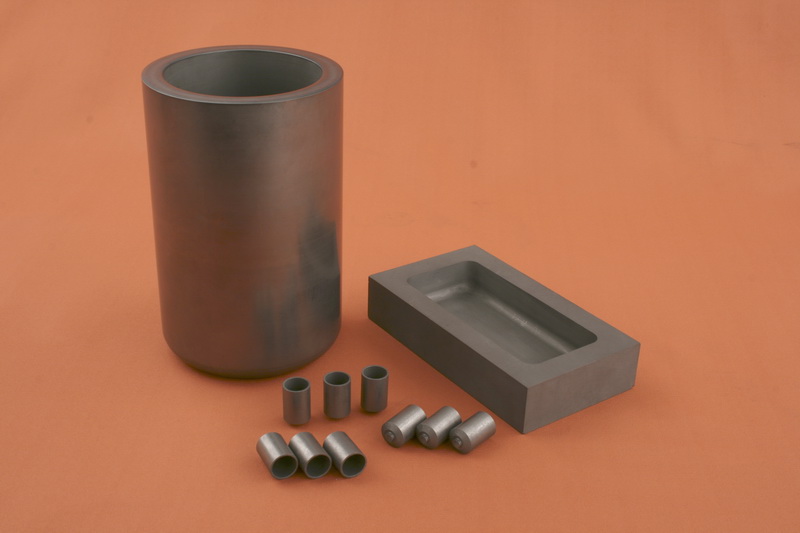

7. Elementy wykonane z czystego grafitu (pure graphite) – o niskiej zawartości metali, zanieczyszczeń i popiołów. Mogą stanowić płyty i podstawki do spiekania proszków i przy nakładaniu powłok metodą CVD i PVD (np. noże tokarskie, wiertła diamentowe), elementy grafitowe przy produkcji kryształów metodą Czochralskiego.